|

Kupferraffination

im Flammofen

Die

Erzeugung des Kupfers aus eigenem Erz durchlief im Mansfelder

Hüttenprozess mehrere Stufen. In der Kupfer-Hütte Hettstedt

wurde in Flammöfen das Schwarz-Kupfer durch einen

Raffinationsprozeß von noch vorhandenen Verunreinigungen

weitestgehend befreit. Das Reduzieren des gebildeten Kupferoxiduls

erfolgt durch Eindrücken von Baumstämmen (das sogenannte Polen).

|

|

|

|

|

|

Anodengießen

von Hand

Das

raffinierte Kupfer ( 98,5%-99,0% Cu-Gehalt) aus den Flammöfen,

wurde zu Kupfer-Anoden vergossen. Das Bild zeigt das Gießen von

Anoden. Mit Gießpfannen wurde das flüssige Kupfer zu den

Anodenformen transportiert und manuell in die vorbereiteten Formen

gegossen. Viel Erfahrung der Hüttenleute war dazu Voraussetzung.

Mit einer Hebevorrichtung wurden die gegossenen Anoden angehoben,

in eine Transportvorrichtung eingeklinkt und dann mit dem

Transportkran zum Kühlbecken gebracht. In der Kupfer-Elektrolyse

erfolgte die Weiterver-arbeitung zu Mansfelder Elektrolytkupfer

„MEK"

|

|

|

|

Das

automatisierte Anodengießen

Durch

eine geniale Ingenieur-technische Leistung entstand in MKM

Hettstedt eine vollautomatisierte Anodengießanlage. Mit dieser

Anlage war die Möglichkeit vorhanden, Anoden aus Kupfer-Schrott

herzustellen. Die Maschine gestattete vollautomatisch aus

gleichmäßig dick gegossenem Band mit nachfolgender Teilung

Anoden herzustellen, die im Ergebnis ideale Abmessungen für den

Einsatz in der Elektrolyse gewährleistete.

|

|

|

|

|

|

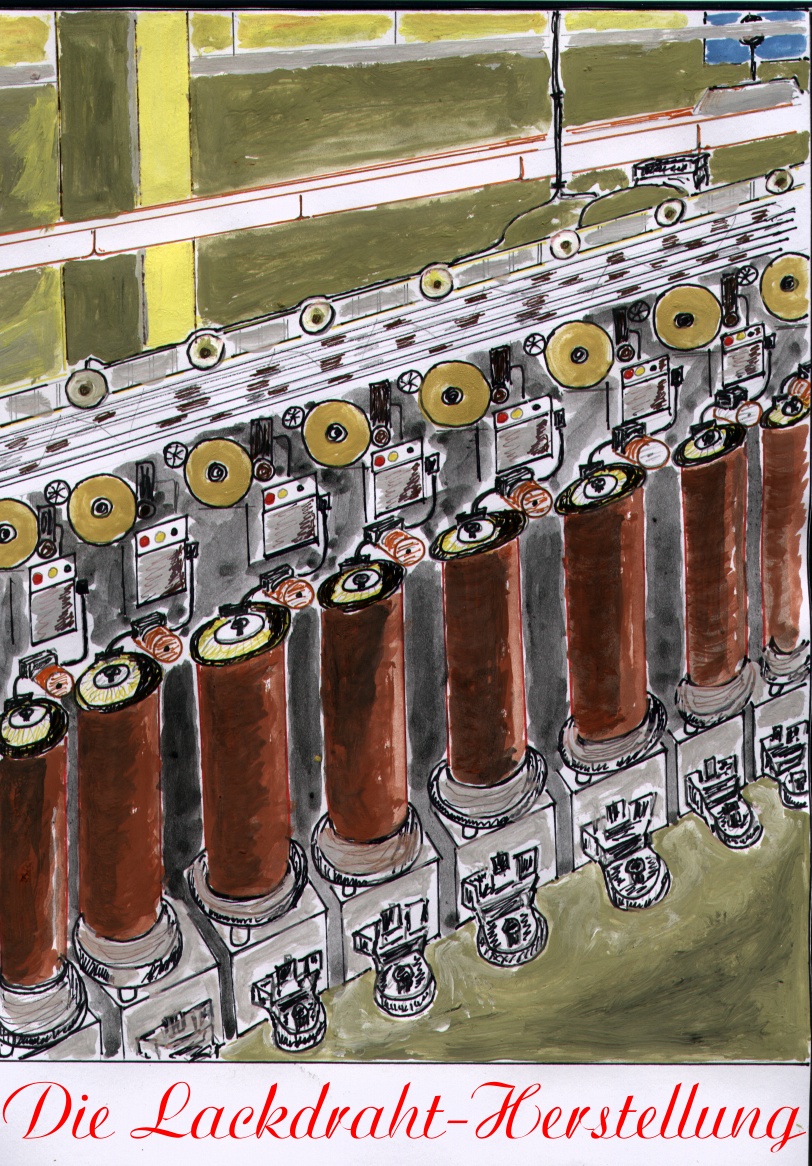

Lackdrahtfabrik

Die

Elektrifizierung der Volkswirtschaften zu Beginn des 20.

Jahrhunderts stellte an die Zulieferindustrie zunehmend hohe

Anforderungen. Auch bei den Mansfelder Kupfer und Messingwerken (MKM)

bzw. dem Walzwerk Hettstedt trug man diesem Trend Rechnung und

nahm die Produktion von isolierten Kupfer- bzw. Aluminiumdrähten

auf, was Anfang der 60er Jahre zum Aufbau einer modernen

Lackdrahtfabrik führte. Kurz vor der politischen Wende erreichte

diese einen Ausstoß von ca. 18000 t/a Kupfer- bzw. ca. 2000 t/a

Aluminiumdrähten (lackisoliert) in verschiedenen Durchmessern und

Ausführungen. Nach der Wende scheiterten Privatisierungsversuche

am Überangebot des Marktes und die Fabrik wurde abgerissen.

|

|

|

|

Die

Pflastersteinherstellung

Die

auf den Rohhütten beim Schmelzen des Kupferschiefers anfallende

Schlacke wurde zu Mansfelder Schlackenpflastersteinen, Mansfelder

Verschleißschutzmaterial, Seedeichsteinen, Bauformsteinen (sogenannte

Wickelschlacken), Schottererzeugnissen und

Zementzumahlstoffen verarbeitet.

Im

oberen Bildteil : Vorbereitung der Gießformen für

Pflastersteine

Im

unteren Bildteil : Gießen der Schlacke in die vorbereiteten

Formen.

|

|

|

|